estampo em joinville: O Que Antecipar de Fornecedores Expertos

Wiki Article

Explorando os Diferentes Modelos de Estampos para o Seu Fluxo de Produção

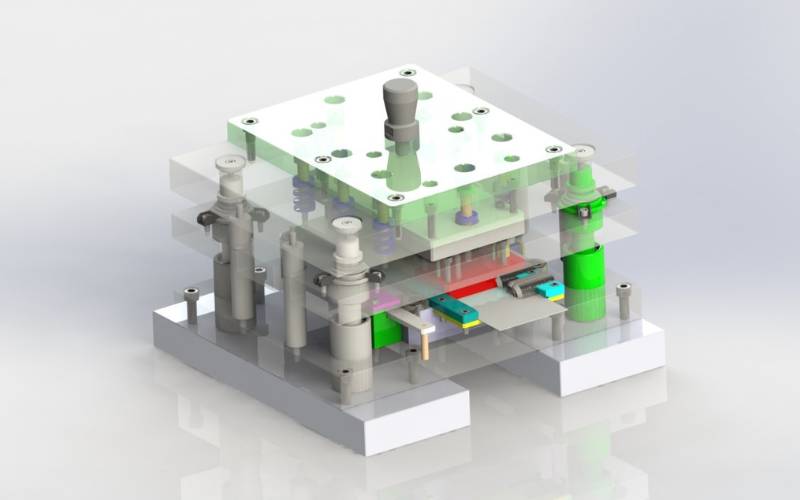

No contexto da manufatura atual, compreender os diversos tipos de estampo é fundamental para aumentar a performance operacional e a superioridade do produto. Técnicas como estampagem de matriz progressiva e formação profunda trazem benefícios distintas, dependendo das propriedades do material e dos requisitos de design. Ao examinar de forma detalhada esses métodos, os fabricantes podem tomar decisões informadas que não apenas facilitam a produção, mas também melhoram a utilização dos recursos. À medida que exploramos as particularidades dessas técnicas de estampagem, as implicações para seus desafios específicos de manufatura se tornarão cada vez mais evidentes.Abordagem Geral dos Tipos de Estampo

Estampo, um termo derivado da palavra espanhola para "estampagem", abrange diversos tipos de processos de produção usados para moldar materiais através da aplicação de força. Esses processos são integral para indústrias como a automotiva, a eletrônica e de bens de consumo, onde a exatidão e a eficiência são primordiais.Um tipo popular de estampo é o blanking, que envolve o desbaste de uma peça retangular de uma folha de material, criando uma parte pronta para processamento adicional. Outra forma comum é o embossing, onde a pressão é aplicada para criar designs em altorrelêvo ou rebaixados nas superfícies dos materiais. Esta técnica é comumente utilizada em aplicações decorativas e para fins de marca.

O deep drawing é outro método importante de estampo, onde uma folha de material é transformada em uma figura tridimensional através de uma estrutura de matriz e punção. Este processo é essencial para a produção de itens como embalagens de metal e peças automotivas.

Além disso, há a dobragem, que envolve a curvatura do material ao longo de um ângulo reto para alcançar curvas e formas específicas. Cada tipo de estampo oferece benefícios e aplicações únicas, tornando-os essenciais para fabricantes que buscam melhorar a eficiência de produção e a qualidade do produto.

Produção com Estampagem com Ferramenta Progressiva

O estampagem progressiva de matrizes otimiza o processo de produção, permitindo que diversas operações sejam executadas em uma única etapa através de uma sequência de matrizes interligadas. Este método possibilita o processamento sequencial de chapas metálicas, onde cada estação deforma, corta ou ajusta progressivamente o material, produzindo, em última análise, uma peça finalizada com intervenção reduzido.

A principal vantagem do método progressivo de estampagem de matrizes reside na sua capacidade e altas taxas de produção. À medida que o material se desloca pelas estações de matrizes, ele passa por diversas operações, como seccionamento, furação e conformação, todas adaptadas aos especificações específicos do produto final. Este movimento ininterrupto reduz o tempo total e os custos de mão de obra, além de aumentar a precisão e a consistência nas dimensões das peças.

Além disso, o estampagem progressiva de matrizes é especialmente vantajoso para a produção de formas complexas e projetos detalhados que seriam desafiadores de alcançar usando métodos tradicionais de estampagem. A integração de tecnologias automatizadas e tecnologias de ferramentas avançadas aprimora ainda mais o processo, permitindo que os fabricantes cumpram a normas de qualidade rigorosos e minimizem o resíduo.

Abordagens de Moldagem Profunda

Técnicas de estampagem profunda são essenciais para converter chapas metálicas planas em estruturas 3D, tornando-as um elemento essencial obter mais informações em diversas áreas de fabricação (ferramentas de estampo). Este método consiste em o uso de um mecanismo de pressão e uma ferramenta para moldar ao material na forma necessária, tipicamente caracterizada por uma profundidade significativa em relação ao seu tamanho lateralO processo de embutimento começa com uma chapa de metal colocada sobre uma cavidade de matriz. Um êmbolo então desce para pressionar o metal na matriz, esticando-o enquanto mantém uma espessura uniforme. Aspectos principais que influenciam o sucesso da estampagem profunda incluem as características do material, como ductilidade e resistência, bem como a utilização de lubrificantes usada durante o processo, que reduz o impacto e o desgaste.

Várias variações de estampagem profunda podem ser utilizadas, como estampagem em estágio único ou em diversas fases, dependendo da elaboração da peça a ser produzida. A estampagem profunda em múltiplos estágios permite designs intrincados ao modelar progressivamente o metal através de várias etapas, reduzindo o risco de defeitos como ondulações ou rupturas.

Pré-forma e Modelagem de Chapas de Metal

Na formação de blanks, a chapa de metal é posicionada entre um punção e um ferramenta, onde o mecanismo exerce pressão para cortar a estrutura planejada. Este método é amplamente utilizado para produzir peças como suportes, placas e invólucros. Por outro lado, a estampagem Clique aqui de chapas metálicas cobre uma variedade mais ampla de operações, permitindo a criação de projetos e detalhes mais complexos.

Ambos os processos se beneficiam dos progresso na inovação, incluindo o uso de CAD e a tecnologia automatizada, que melhoram a exatidão e minimizam os tempos de produção. A seleção de materiais, como ferro, liga leve ou cobre, também desempenha um papel essencial na definição do desempenho e durabilidade do produto final. fábrica de máquinas. No geral, a estampagem de blanks e chapas de metal são técnicas essenciais para atingir peças de alta qualidade em diversas indústrias, incluindo automotiva, indústria aeronáutica e eletrônica

Processos Especiais de Modelagem

Embora o blank e o processo básico de moldagem forneçam a base para a produção de uma ampla gama de componentes, os métodos de estampagem especializados atendem necessidades e usos particulares de fabricação. Esses métodos incluem estampagem progressiva, estampagem profunda e hidroformagem, cada um oferecendo benefícios específicas.A estampagem progressiva é uma metodologia confira aqui de alto desempenho onde uma sequência de operações são realizadas em uma única etapa. Este método aumenta a eficiência e minimiza o desperdício de material, tornando-o perfeito para geometrias de peças complexas.

A técnica de embutimento, por outro lado, envolve criação de chapas metálicas em formas ocas, como copos ou revestimentos, através de uma série de matrizes. estampo progressivo em joinville. Este método é particularmente eficaz para a produção de itens que requerem profundidade significativa

A hidroformagem emprega fluido hidráulico de alta intensidade para dar forma ao metal, permitindo a fabricação de formas intrincadas e minimizando a necessidade de operações adicionais. Esta técnica é comumente utilizada nas indústrias de veículos e aeroespacial, onde estruturas de baixo peso e fortes são essenciais.

Veredicto final

Para finalizar, uma compreensão detalhada dos diversos métodos de moldagem é essencial para otimizar os procedimentos produtivos em diversas áreas industriais. Cada método de moldagem, incluindo moldagem sequencial, estampagem de embutimento profundo, estampagem de chapas e metais em branco, e métodos especiais, proporciona vantagens distintas que satisfazem a demandas particulares de fabricação.Ao analisar de forma precisa as propriedades dos materiais, a elaboração estrutural e os níveis de detalhe exigidos, os produtores podem melhorar a produtividade, minimizar os tempos de ciclo e melhorar a qualidade do produto, alcançando, em última análise, um melhor desempenho e redução de custos na produção.

Report this wiki page